金属部品をけずって作る?くっつけて作る?

当社が得意とする、溶接ブラケットの切削加工ですが、加工者が悩む前に、設計者の方々が悩むことも多いようです。

その設計上の悩みとは・・・

「これムク(塊)から削り出した方が安いんとちゃう?」

です。

とりあえず、切削と溶接を生業としている筆者の回答としては・・

「そのパターン、結構あります!!」

一般的な省力機械部品の製造工程例

一般的な省力機械において、溶接と切削を伴う金属部品は数多く使用されています。

大きいものだと機械架台やフレーム(数十キロ~数トン)

小さいものだとちょっと精密なセンサーブラケット(数百グラム~数キロ)

多種多様です。

素材が調達できないような大きい製品は、どうしても溶接構造が避けられませんが、日々当社に舞い込んでくる図面の中には、手で持てるようなサイズの溶接部品もあります。

どこまでを削り出し部品にするのが・・・お得?

その中でも、溶接構造か削り出しの微妙なラインになってくるのが、

「3キロ以下程度の製品」です。

※SS400の場合

これくらいの体積の加工物になると、素材、歩留まり、切削速度、溶接段取りの差が微妙になってくるのです。

もちろん製品形状や納期までの長さ、個数など重量以外にも決定要素は多々ありますが、長く溶接と切削に携わってくるとどちらにメリットがあるか、図面を見た瞬間にイメージできるようになってきます。

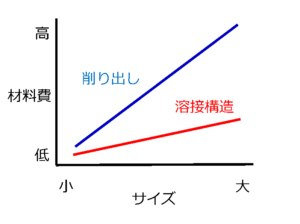

製品サイズと材料費の関係はざっくりこんなイメージです。

サイズが小さい製品はそんなに差が無いのですが、大きくなってくると削り出しの材料費はとんでもなく跳ね上がっていきます。

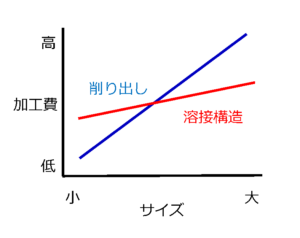

製品サイズと加工費の関係はざっくりこんなイメージです。

サイズが小さいと削り出しが明らかに早いです。小ロットの溶接加工になるとほとんど段取りになることもあります。

逆に大きいワークだと削り出すための工作機械が大型になり加工チャージが高くなるし、ほとんどキリコに消えていくので加工費がどんどん高くなります。

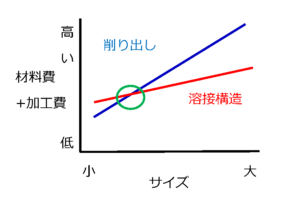

次に実際の製品単価とサイズの関係イメージです。

材料費を加味したとしてもトータル削り出しの方がコストダウンにつながる領域があります。

当社で加工している内容の場合、その分岐点(緑色)の部分がムク素材3キロ程度ということです。

※形状にもよるのであくまで当社の場合です。

もともと数モノだった図面が単品になったり、特急案件で溶接構造図面をムリヤリ社内の材料で削りだしたり・・・というイレギュラーパターンも良くありますが(笑)

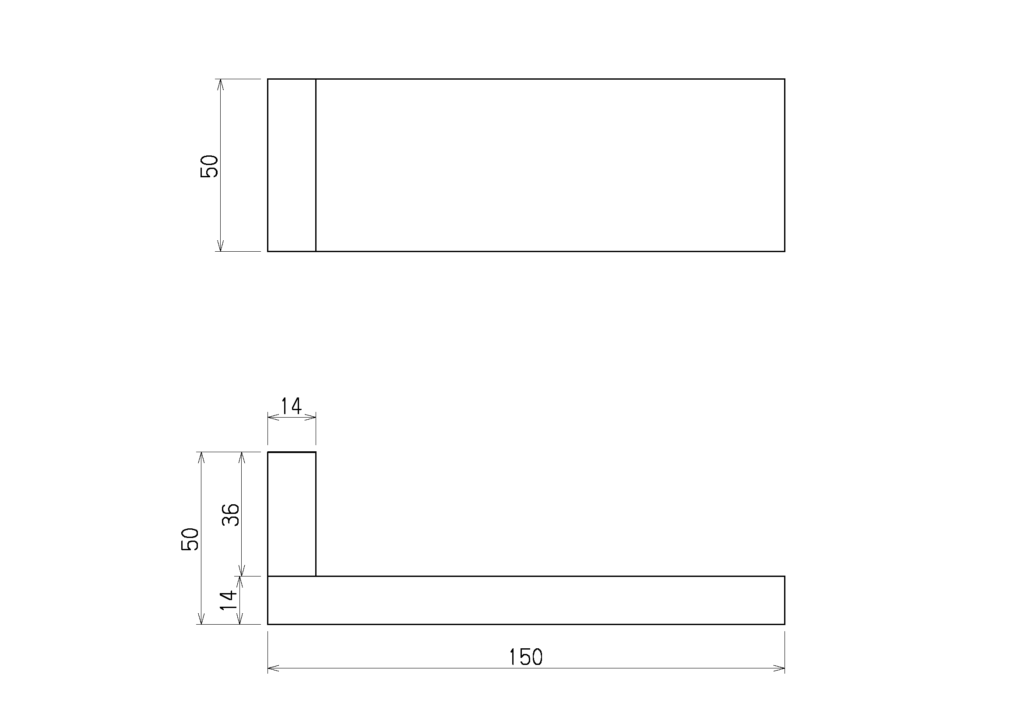

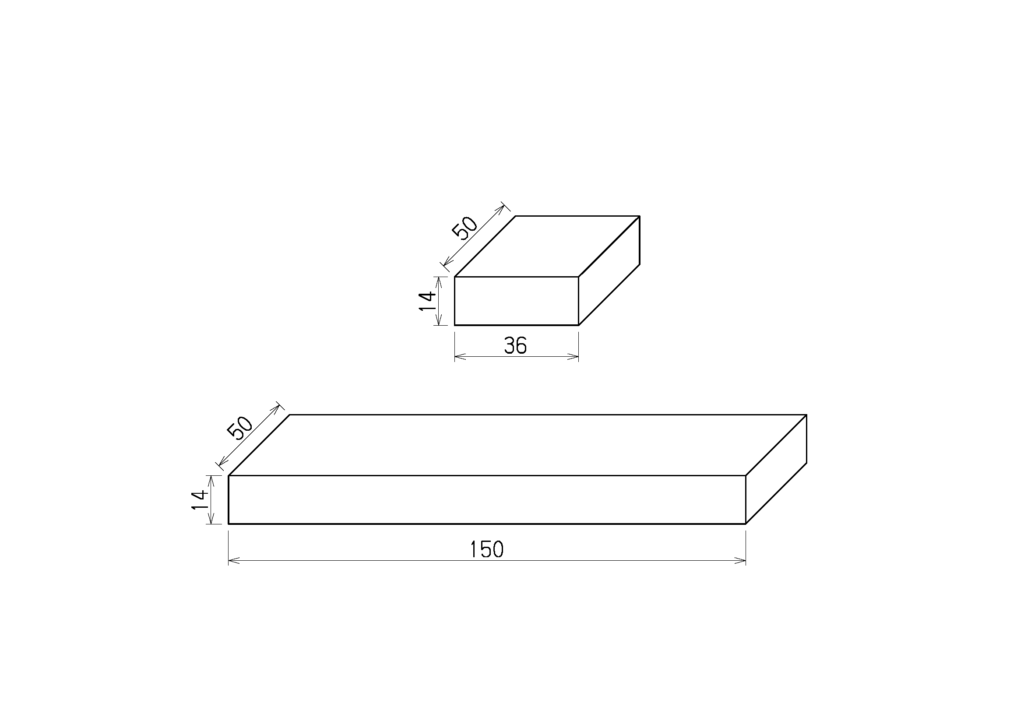

それでは3キロの塊とはどの程度のサイズ感でしょうか

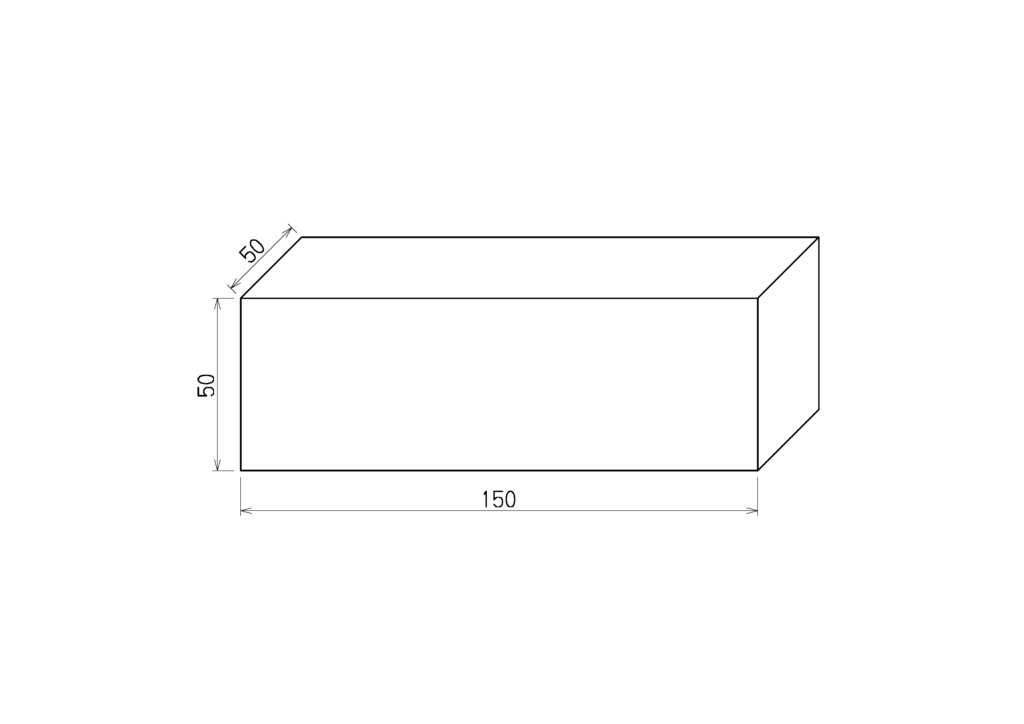

社内にあるSS400の材料だとこんな感じ

SS400(比重7.85g/㎤)の場合

50㎜×50㎜×150㎜のブロックで

5*5*15*7.85/1000=2.943kg≒3キロ

片手でつかんだときに「重たっ!」っと抵抗がある感じ

それではこのサイズでよくある溶接ブラケットの形状を描いてみます。

いかにもよくあるL型ブラケットです。

このカタチを「溶接」「削り出し」の2パターンでザックリ考えてみたいと思います。

※あくまで当社での想定です。この概算は事業所、加工者によって大きく変わる可能性があります。(ちょっとクドイ)

材料費(寸法切り)

※kg単価を高めの350円/kgに設定します

加工時間

時間チャージを仮に4000円/時間と想定します。

材料切、開先加工、溶接加工→計30分→4000*25/60=1667円

機上段取り、削り出し→計17分→4000*17/60=1133円

製品単価

溶接の場合 材357+加工1667=2024円

削り出しの場合 材1029+加工1133=2162円

もし材料のキロ単価と加工チャージの設定が仮定の数字だとすると、すごく微妙なラインになってきます。

実際この価格差だと当社では削り出しを選択します。

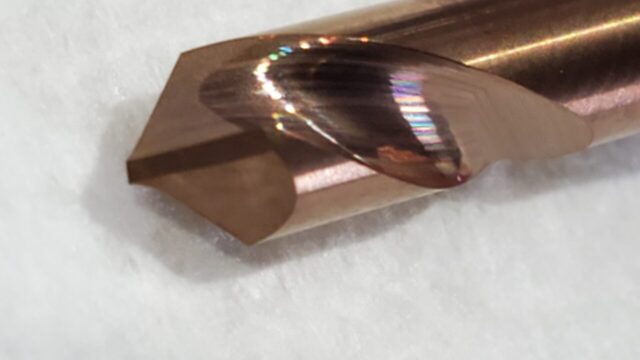

理由は切削加工の場合、マシニングセンタによる自動加工だからです。加工している時間に他のことができます。

マシニングセンタの場合、プログラム作成の時間が必要となりますが、この形状だと1~2分で作ることができます。(動画公開予定)

このようなL型形状の部品には仕上げ加工が必要であったり、取付用の穴や位置決め用の穴があるパターンが多いですが、今回は溶接、削り出し双方で同様の加工方法になるため省略します。

まとめ

と、いうことで「溶接構造」「削り出し構造」最終的には同じ形状でも最適な加工方法は一定の損益分岐点を境に違いが出る、ということです。

そしてその境目は当社の場合、SS400だと凡そ3キロ前後(形状で上下)という目安でした。

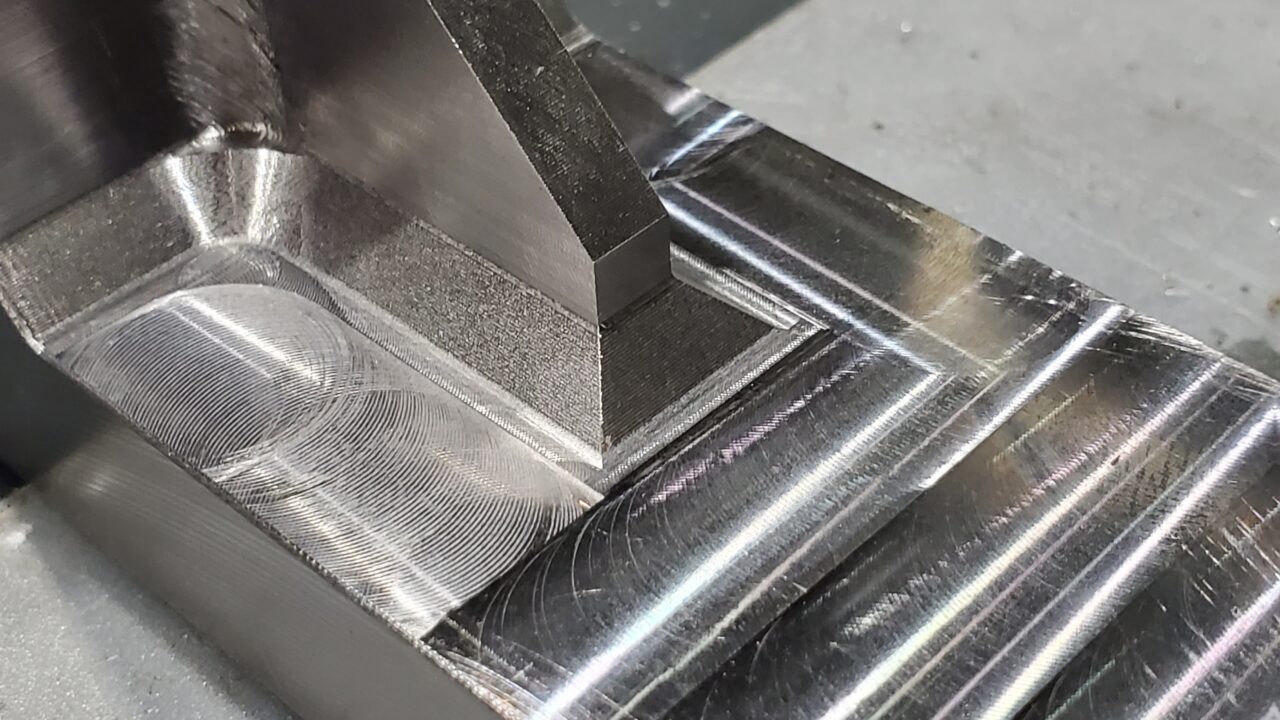

ちなみにリブ(補強)付きのブラケットでも削り出してしまいます。

しかも溶接ビードも表現してます。

隅肉部のビードも凸C面として加工しているので100%完全溶接状態です(笑)

金属加工はホントに難しいですね・・「鉄工所を極めた!!」なんていつになったら言えるのでしょうか・・

当社では設計時に迷いがちな形状に対しての加工方法を「納期」「精度」「単価」に合わせて最適なチョイスを提案いたします。

キワドイ図面で加工方法を聞いてみたいことがあれば、ぜひコチラまで↓

info@kubo-tk.com