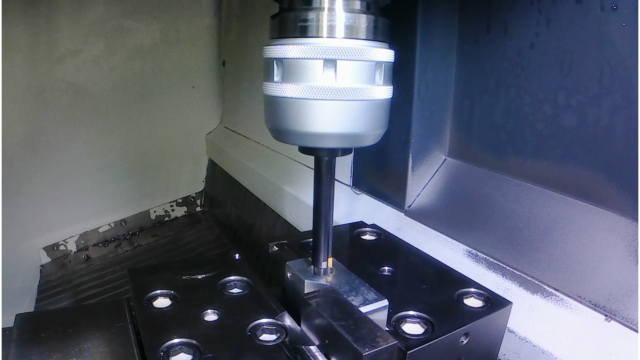

90°のチップ交換式エンドミルを色々調べています

当社は省力機械の金属部品を多く製作していますので、マシニングセンタ等で段付き加工や荒加工を行うときに90°タイプのスローアウェイエンドミルをよく使います。

昔はそんなに種類が無かったような気がするのですが・・・ちなみにこんなの使ってました。

確か京セラだったような・・・

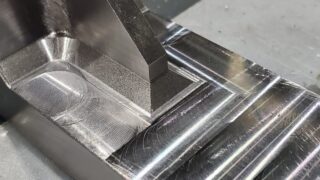

超硬チップで荒取りして、ハイスのエンドミルに替えて側面仕上げて、また戻してサーメットのチップに替えて底仕上げて・・・とNCフライスで段付き加工をしていましたが、今ではこんなパターンは減ってますよね・・・

最近は肩削り用のカッタが増えすぎて用途や効率の上がる用法がワケわからなくなってきました。

しかも超硬ソリッドのエンドミルの能力が上がってきて低価格になっています・・・

いよいよ何を使って荒加工すればいいのかワカラナイ(笑)

ということで少しづつまとめていくことにしました。

範囲が広がりすぎないように条件を絞り込んでみます

とりあえず、当社で一番一般的な荒加工を念頭に考えていきたいと思います

(この時点で、ズレてたらゴメンナサイ)

被削材 SS400

使用工具 Φ20

工具突き出し量 2D(40mm)程度

これくらいがアベレージです(実際はΦ17~Φ22のアンダーシャンクをよく使います)

まずは大枠でくくると「スローアウェイ」or「ソリッド」ですよね

さすがにこの条件でソリッドを選択すると工具単価がなかなかなので今回はスローアウェイ工具限定とします。

※またソリッドもまとめてみます。

Φ20スローアウェイ、各社ラインナップがありますね、とりあえず思いつくメーカーでまとめてみます。

※どんどん追記していきます。

チップのコーナー数で分類してみました

2コーナチップタイプ

タンガロイ TungForce-Rec

住友 WEX

住友 WEZ

サンドビック CoroMill390

京セラ MEC/MECX

大昭和精機 FCR/FCM

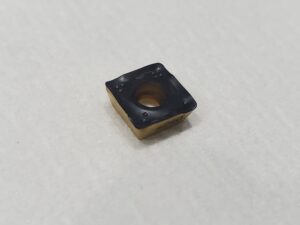

スローアウェイチップと言われると大体このカタチが思い浮かぶ方が多いですか

昔から流通している形なので、今更何をという感じですが、イメージとしては

・チップ単価が安い

・1コーナの破損具合が少々激しくても取付に問題が無い

・ホルダに取り付けしやすい(清掃しやすい)

※個人的な見解です。

慣れもあると思いますが、安心して使用できるタイプだと思います。

3コーナチップタイプ

このタイプも昔からある形だと思います。

2コーナと同じポジタイプなので特徴はほとんど同じだと考えています。

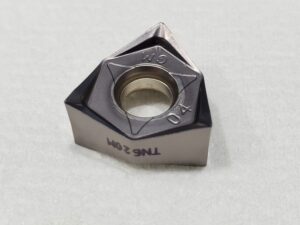

3コーナチップタイプ(縦置き)

このような縦置きタイプ、最近は珍しくなくなってきましたが、自分がこのタイプを知ったのはイスカルの「SUMOMILL」でした。スモウミル?相撲観る?割には日本ではメジャーではないような。

当時は穴無の三角チップは2コーナチップしか使っていなかったので、スモウミルのチップのヒネリ具合には衝撃を受けた記憶があります。

このタイプの特徴は、やはりチップの剛性の高さだと思います。そして後述の縦置き4コーナに比べると剛性の割りに抵抗が少ないです。切削音で抵抗の少なさを感じることができます。

この辺はホルダとチップをセットで最適化している設計力ですね。

加工内容によってはソリッドのラジアスエンドミルみたいに使うことができます。

デメリットとしては、この系統のチップは単価が高いように感じます。従来の工具に対して切削条件や切り込み量を上げられるので、十分に元は取れると思いますが、いつもと同じような内容で加工していると費用対効果が合わないケースも出てきそうです。

ポテンシャルが高いだけに、活用できるか加工者のスキルが問われそうです。

4コーナチップタイプ

このタイプのチップは2コーナータイプと同じく老舗な雰囲気がありますね。

普通に考えると使える刃数が2コーナの倍なのでコスパ倍と言いたいところですが、そう単純ではないようです。

ポジタイプで□形状の四隅を全て切刃にしないといけないので、ねじれ角(ヒネリ?)等の設計上での制限が多く、他のタイプに比べて叩いているような加工音やチップ強度の低下につながるようです。

全体的なイメージとしては負荷が径方向に集中しがちなので、その傾向を逆手にとって、薄板などのビビりやすいワークの加工に向いている場合もあります。

(切り込み量や固定方法によっては逆効果になる場合も、なんじゃそりゃ笑)

チップの取付や清掃も簡単で、加工済コーナの管理も楽なのもメリットかなと。

4コーナチップタイプ(縦置き)

この辺になると、だいぶ「特殊感」が出てきますね。目立つ特徴がある分、メリットデメリットがはっきりしています。正直、被削物の形状や加工方法、用途等をチョイスできる権限があるなど、使いこなすには相当なスキルとツールの自由度が必要だと思います。

ちなみに写真のチップ、住友TSX型を使い込んでみましたが・・・う~ん難しい・・。どうも見た目よりも頑固者(?)に感じています。ちょっと切削音が心地よく感じないです。

その割には仕上がりが意外とキレイだったり、チッピング等の事故が少ないです。

縦置きチップを無理やり4コーナ化して頑張って縦置きメリットを残しました!!!というメーカの主張が伝わってくる工具に感じます。

チップの取付時も頑固者だけに一筋縄にはいかないです。清掃をキッチリしないとシート部を痛めるし、ボルト挿入時にちょっとずらしながら取り付けたりと、常にひと手間必要になります。

コーナー数や強度、加工範囲の広さ的には非常にポテンシャルが高いツールだとは思います。

鼻歌交じりでmaxに使いこなせるよう煮詰めていきたいと思います。

6コーナチップタイプ

パッと見たイメージ「チップナンボやねん」 いかにも高そうです。(笑)

が、調べてみると(モノタロウ)

意外にも1ヶ1,000円前後で購入できます。

ということは、167円/コーナ!!!安いっ!!!

となると、気になるのは実際削るとどんな具合かですよね。

条件が違いますがリンクの京セラMFWN型で大まかに確認できるかと思います。

使用感を要約すると、荒加工も仕上げ加工もイケるバランス型

ガッと削れるし、サラッと仕上げもこなします。サーメットのチョイスもできていかにも「日本製」らしいです。

まとめ

コーナー数が増えると、汎用性が落ちて、特化機能が伸びていくイメージです。

まずは2コーナ、3コーナチップのスローアウェイエンドミルで一通りの加工ができるようにしておく

そこから

・長寿命化(1コーナでできるだけ長く自動運転したい)

・高速加工(納期がヤバいからとにかく早く加工したい)

・耐チッピング(普段加工しない材料をトラブルなく加工したい)

この辺の機能を伸ばしたいときに適宜多コーナチップを選定していくのがセオリーかなと思いました。